نتایج و مباحث ارزیابی عملکرد قیر اصلاح شده با نانو سیلیکا و ساسوبیت-بخش دوم

نتایج و مباحث ارزیابی عملکرد قیر اصلاح شده با نانو سیلیکا و ساسوبیت-بخش دوم

ویژگیهای WMA (مخلوط آسفالت گرم)

۱- آزمون مدول ارتجاعی (منطبق با ASTM D4123)

بهمنظور بررسی و مطالعه کارایی ارتجاعی، میبایست مخلوط آسفالت را به مدت ۲۴ ساعت در دمای ۲۵ درجه سانتی گراد ذخیرهسازی کرده و بار ۱۰۰۰N را بر روی مخلوط در یک دوره بارگذاری مکرر با فرکانس ۱ هرتز اعمال شود. دوره بارگذاری و استراحت به ترتیب ۰/۱ و ۰/۹ ثانیه است. آزمون با اندازهگیری ITS مخلوط طبق روش آزمون استاندارد ASTM D4123 انجام میپذیرد.

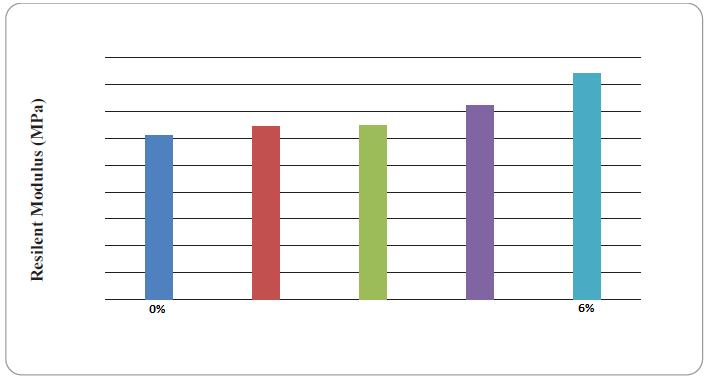

مدول ارتجاعی بهصورت نرخ استرس اعمالی بر بخش قابل بازیافت کرنش پس از تعداد معین سیکلهای بارگذاری تعریف میشود. این مدول برآوردی از پاسخ آسفالت در برابر بار ترافیکی اعمالی است. اثر افزودن نانو سیلیکا بر روی مدول ارتجاعی مخلوط آسفالت گرم در شکل شماره ۹ ارائهشده است. همانطور که در این شکل نشان دادهشده است، نانو سیلیکا اثر ترویجی و ارتقاء دهندهای بر مدول ارتجاعی مخلوط آسفالت گرم دارد. میتوان مشاهده کرد که مقدار مدول ارتجاعی با افزایش مقدار نانو سیلیکا از ۰ به ۶ درصد وزنی، بهبود مییابد.

شکل ۹ مدول ارتجاعی مخلوط آسفالت گرم اصلاحشده با نانو سیلیکا

۲-آزمون کشش غیرمستقیم (مطابق با ASTM D6931)

سه مرحله از مکانیسم خستگی برای WMA تهیهشده با قیر اصلاحشده توسط نانو سیلیکا در شکل شماره ۱۰ به تصویر کشیده شده است.

-

در مرحله اول، برخی ترکهای کوچک بر روی لایهنازک قیر بین شنها و دانهها ظاهر میشود. این مرحله در بخش ابتدایی منحنی در شکل شماره ۱۰ نشان دادهشده است. این تغییرات شیبدار در مرحله گذار پدیده ترمودینامیکی که ناشی از فرونشست ویسکوالاستیک در مخلوط آسفالت است، رخ میدهد.

-

در مرحله دوم، این تغییرات تکمیلشده و ترکهای اولیه گسترشیافته و منجر به تشکیل الگوی شکست بزرگتر میشود.

-

در مرحله سوم و نهایی، ترک بزرگتر بهسرعت ظاهرشده و مخلوط آسفالت دچار شکست میشود.

برآیند و نتیجه این آزمون، اندازهگیری پاسخ خستگی مخلوط آسفالت (با ۱۰۰ میلیمتر قطر و ۱۵۰ میلیمتر ارتفاع) در معرض چرخه بارگذاری مکرر است. نمونه آسفالت در معرض بارگذاری و استراحت برای تعداد زیادی از چرخه با استفاده از یک دستگاه کشش غیرمستقیم قرارگرفته است. در هر چرخه، مخلوط در معرض بارگذاری به مدت ۲۵ میلیثانیه و استراحت به مدت ۱۲۵ میلیثانیه قرارگرفته و تمام عملیات با فرکانس ۰/۶۶ هرتز انجام پذیرفته است. آزمون در دمای ۲۵ درجه سانتی گراد و برای بیش از ۱۰۰۰۰ چرخه و یا تا زمان مشاهده تغییر شکل دائمی به میزان ۱۰ میلیمتر انجام میپذیرد.

شکل شماره ۱۰ ارزیابی دقیقی از مقاومت خستگی آسفالت گرم تولیدشده با ساسوبیت (Sasobit) و نانو سیلیکا را نشان میدهد. همانطور که در این شکل ارائهشده، یک رابطه مستقیم بین مقدار نانو سیلیکا و عمر خستگی مخلوط آسفالت (تعداد چرخه بارگذاری موردنیاز برای شکست) وجود دارد. ثابتشده که مخلوط تهیهشده با بایندر اصلاحنشده بالاترین عمق ترکخوردگی را داشته درصورتیکه نمونه تهیهشده با ۶ درصد وزنی نانو سیلیکا کمترین عمق ترکخوردگی را نشان میدهد. نانو سیلیکا عمر خستگی مخلوط آسفالت را به بالاترین چرخه منتقل و مقاومت در برابر شکستگی مخلوط را در چرخه بارگذاری مشخصشده افزایش میدهد. نمونه حاوی ۶ درصد وزنی نانو سیلیکا مقاومت در برابر ترکخوردگی بیشتری را از خود نشان میدهد؛ بنابراین، این درصد بهعنوان مقدار مطلوب و بهینه انتخابشده است. نانو سیلیکا حفرات هوای مخلوط آسفالت را بهطور چشمگیری کاهش داده که منجر به افزایش عمر خستگی آسفالت میشود (Sampath 2010).

شکل ۱۰ طرح عمق ترکخوردگی در برابر تعداد چرخه بارگذاری

۳- شیار شدگی در تجزیهوتحلیل آزمون ردیابی چرخ (مطابق با AASHTO T324)

از دستگاه ردیابی چرخ برای نشـان دادن شیـار شـدگـی و تغیــیر شکـل دائمی مـخلوط آسـفالت ( ۲۶۰mm × ۳۲۰mm × ۴۰mm) استفادهشده است. عمق شیار شدگی برحسب میلیمتر اندازهگیری شده و نتایج حاصل از آن در شکل شماره ۱۱ به تصویر کشیده شده است.

شکل ۱۱ عمق شیار شدگی در مقابل عبور چرخ

نتایج نشان میدهد که عمق شیار شدگی با افزایش مقدار نانو سیلیکا در مخلوط آسفالت، کاهش مییابد. مخلوط آسفالت حاوی ۴ درصد و ۶ درصد وزنی نانو سیلیکا به ترتیب عمق شیار شدگی را به میزان ۳۸ درصد و ۴۸ درصد کاهش میدهد. درنتیجه، مخلوط آسفالت اصلاحشده با نانو سیلیکا، مقاومت بیشتری در برابر تغییر شکل دائمی و شیار شدگی از خود نشان میدهد. این پدیده به علت کاهش قابلتوجه حساسیت دمایی بایندر قیری اصلاحشده با نانو سیلیکا است.

نتیجهگیری

در این مطالعه، اثرات افزودن ساسوبیت (Sasobit) و نانو سیلیکا به مخلوط آسفالت موردبررسی و تحقیق قرارگرفته است. همچنین خواص رئولوژیکی قیر اصلاحشده با نانو سیلیکا نیز مورد ارزیابی قرارگرفته است. نتایج نشان میدهد که قیر اصلاحشده، سفتی بیشتری را در شرایط ترافیکی شدید و دمای سرویس بالا دارا میباشد. همچنین، عامل ایجاد شیار شدگی در قیر اصلاحشده با نانو سیلیکا کمتر از قیر پایه بوده که منجر میشود نمونه اصلاحشده عملکرد بالاتری را در فرکانس پایین و دمای بالا از خو نشان دهد. بررسیهای رئولوژیکی نشان میدهد که مقدار ۶ درصد وزنی نانو سیلیکا میتواند بهبود چشمگیری در عملکرد مقاومت در برابر شیار شدگی بایندر پایه ایجاد کند. به همین علت این غلظت از نانو سیلیکا بهعنوان مقدار بهینه انتخابشده است. نتیجه تحقیقات انجامگرفته بر روی کنترل WMA و WMA اصلاحشده با نانو سیلیکا ثابت کرد که ساسوبیت و نانو سیلیکا میتواند استحکام کششی و همچنین مقاومت در برابر شیار شدگی مخلوط آسفالت گرم را ارتقاء بخشد. آسفالت بتنی با بایندر اصلاحشده با نانو سیلیکا، حساسیت دمایی، شیار شدگی و تغییر شکل دائمی کمتری را در شرایط بارگذاری مشخص از خود نشان میدهد. مخلوط آسفالت گرم تهیهشده با نانو سیلیکا، ترکخوردگی خستگی کمتری نیز دارد. در سرانجام این پژوهش مقدار ۶ درصد وزنی نانو سیلیکا بهعنوان مقدار و غلظت مطلوب و ایدئال برای اصلاح قیر پیشنهادشده است.

برای مشاهده اولین مطلب درباره این موضوع برروی لینک زیر کلیک کنید: