موارد استفاده از امولسیون قیری اصلاحشده پلیمری

موارد استفاده از امولسیون قیری اصلاحشده پلیمری

با توجه به اینکه PMBEها امولسیون با کارایی بالا برای بایندر هستند درنتیجه معمولاً برای جادهها و بزرگراههایی که تحتفشار ترافیکی بالا قرار دارند استفاده میشوند. استفاده متداول آنها برای لایههای Chipsealو ریز رویه میباشد. (King,Jonson,2008)

Chipseal یکلایه تعمیراتی سطحی است که بهصورت جداگانه مورداستفاده قرار میگیرد. یک یا چندلایه که هر یک دارای ۲۰۰۰-۵۰۰ گرم بر مترمربع ذرات و ۱۲-۴ لیتر بر مترمربع امولسیون میباشد. این طراحی دقیق به عوامل متعددی مانند: شدت ترافیک ، آبوهوا ، وضعیت پشتیبانی (یکنواختی ، زبری ، عیوب و نواقص ممکن و غیره) بستگی دارد. مورداستفاده از PMBE در Chipseal بهطور کامل ، توسط Gransbery و James در سال ۲۰۰۵ و King و Jonson در سال ۲۰۰۸ بررسی شد.

امولسیون PMBE برای Chipseal معمولاً دارای محتوای بایندر زیاد (بیش از ۷۲درصد وزنی) است؛سریع تنظیم بوده و میتوانند دارای عامل گدازنده به میزان بیش از ۱۰ درصد وزنی بایندر باشد. بهعنوان نتیجه و با توجه به بیش از ۳۰ سال تجربه میدانی ، پلیمرهای اصلاحکننده ، حساسیتهای دمایی را کاهش داده ، باعث افزایش چسبندگی بین سطوح موجود میشود ، موجب بهبود احتباس کل و انعطافپذیری خواهد شد.پلیمرها جهت به حداقل رساندن تراوش قیر به سطح ، کمک به احتباس کل و افزایش دوام Chipseal بهکاربرده میشوند و برای تمامی جادهها با سطح ترافیکی زیاد و کار در هر فصل توصیهشدهاند. (در طول شرایط نامطلوب آب و هوایی برای امولسیونها مانند اوایل بهار و یا اواخر پاییز)

(Gransbery 2005 و James)

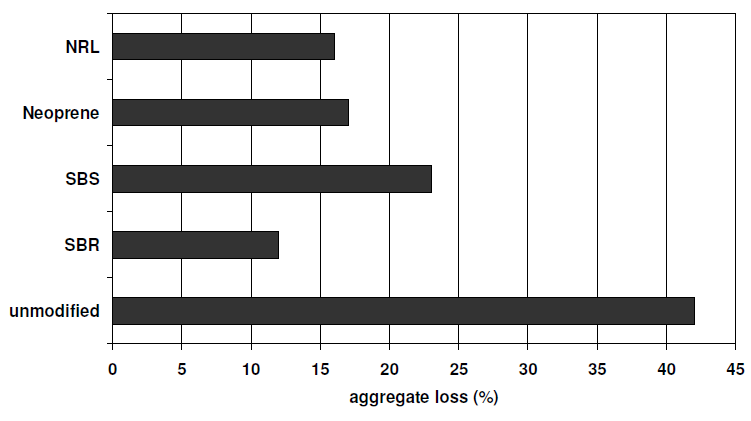

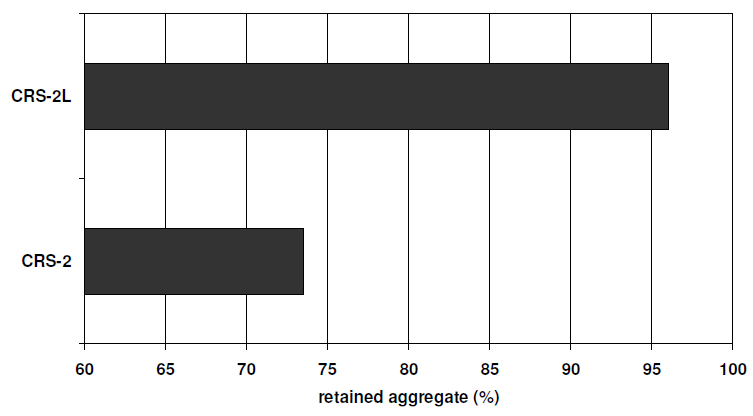

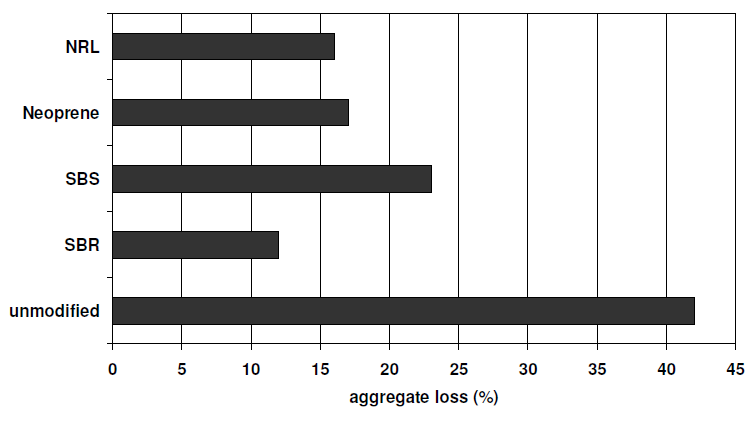

این مزایا کمی با استفاده از آزمون روبش (Sweep Test) طبق استاندارد ASTM D7000نمایش دادهشده است. این آزمایش با اعمال نوعی قلممو با حرکت سیارهای بر روی سطوح نمونه Chipseal آمادهشده در آزمایشگاه و اندازهگیری مقدار ذرات بعد از سایش انجام میپذیرد. حفظ مصالح و ذرات نمونه بعد از ۵ ساعت پخت در دمای ۳۵ درجه سانتی گراد ساختهشده از هشت ذرات مختلف بعد از اضافه کردن ۳ درصد وزن لاتکس به امولسیون قیری تا حد زیادی بهبودیافته است. (شکل ۷-۲)

بعضی از انواع بهبودیافته نیز بهوسیله امولسیونهای PMB بهدستآمده است. (Sarfas و همکاران۱۹۹۲)

به این دلایل ، PMBEها اکنون برای Chipsealهایی که تحتفشار ترافیکی بالا هستند استفاده میشوند.بهطور مثال برای ترافیکهای سنگین کلاس T1 (بین ۸۰۰ تا ۲۰۰۰ کامیون سنگین عبوری در روز)توصیه میشوند.Microsurfacing و یا ریز رویه یک ترکیب سرد ویژه تولیدشده و اعمالشده در محل با استفاده از تجهیزات خاص میباشد(Salomon 2006-SFERB2006).

PMBEها برای ریز رویهها دارای یک محتوای بایندر بین ۶۰ تا ۶۵ درصد وزنی بوده،معمولاً کند تنظیم و بهندرت دارای عامل گدازنده است.همانطور که در شکل ۸-۲ نشان دادهشده استفاده از PMBEها باعث بهبود مقاومت در برابر سایش و رطوبت ریز رویه میشود.واژه Microsurfacing و یا ریز رویه در حال حاضر به لایه Slarry Seal ساختهشده با PMBE اطلاق میشود.بیش از بیست سال تجربه میدانی استفاده از PMBE در ریز رویه نشاندهنده محدود شدن خطر ابتلا به تنش مانند لکهگیری آسفالت و تراوش قیر به سطح بوده است.برای همین دلایل است که PMBEها برای ریز رویههایی که تحتفشار ترافیکی بالا قرار دارند استفاده میشود(بخصوص برای ترافیکهای کلاس T1).

شکل شماره ۷-۲ میانگین ذرات حفظشده در آزمون روبش(ASTM D7000) برای Chip seal ساختهشده از هشت ذره مختلف با هر دو نوع امولسیون اصلاحنشده(CRS-2 در طبقهبندی ASTM) و امولسیون اصلاحشده با ۳ درصد پلیمر(CRS-2L).

Chip seal قبل از آزمون به مدت پنج ساعت در دمای ۳۵ درجه سانتی گراد قرار دادهشده است.اطلاعات از Takamuray 2003

شکل شماره ۸-۲ از دست دادن ذرات و مصالح در آزمون سایش مرطوب پس از ۶ روز خیس خوردن نمونه برای ریز رویه ساختهشده با هر دو نوع امولسیون اصلاحنشده و امولسیون اصلاحشده با ۳ درصد پلیمر.

اطلاعات از Holleran 2006-ذکرشده توسط Johnson و King در سال ۲۰۰۸

NRL: natural rubber latex

SBR: styrene–butadiene random copolymer latex

SBS: styrene–butadiene triblock copolymer latex

پلاستیک مقاوم :Neoprene

اصلاح نشده :Unmodified

برای مشاهده ادامه مطالب این فصل برروی لینک زیر کلیک کنید:

نتیجهگیری از مجموع مطالب در مورد امولسیون قیری اصلاحشده با پلیمر